Normalkorund – Strahlmittel auf Aluminiumoxid-Basis

Normalkorund ist ein wiederverwendbares Strahlmittel auf der Basis von α-Aluminiumoxid. Das scharfkantige Strahlmittel ist vielseitig einsetzbar und durch den Titanoxidgehalt etwas zäher und langlebiger als hochreiner Edelkorund. Außergewöhnlich ist seine Härte - er ist nach Diamant das vierthärteste Material.

Vorteile und Nachteile von Korund

Hohe Leistung - hoher Verbrauch

Normalkorund ist ein mineralisches Strahlmittel mit hoher Abtragsleistung und Schleifwirkung. Seine extreme Härte und seine vieleckige Form machen es zu einem sehr aggressiven und leistungsfähigen Strahlmittel, das Oberflächen intensiv aufraut und reinigt. Dies ermöglicht hohe Flächenleistungen, aber auch das Strahlen von Werkstücken und Oberflächen, die selbst eine hohe Härte aufweisen. Normalkorund ist wie alle keramischen Werkstoffe hart und damit spröde. Auf Schlagbeanspruchung reagiert er mangels Zähigkeit und Verformbarkeit sehr schnell mit Sprödbruch und Materialversagen. Der Kornzerfall setzt bereits nach wenigen Strahlzyklen ein und schreitet rasch voran, während kantige Edelstahlstrahlmittel nur sehr langsam ermüden und verschleißen.

Der mit hoher Geschwindigkeit ablaufende Kornzerfall führt bei Korund zu einer hohen Bruch- und Abbaurate, so dass er beim Strahlen schnell feinkörnig wird und in kürzester Zeit seine Verschleißgrenze erreicht. Für ein technisch und wirtschaftlich stabiles Strahlen muss deshalb das verschlissene Strahlmittel zeitnah entfernt und ersetzt werden, was mit hohen Verbrauchs- und Abfallmengen verbunden ist.

Ein Vergleich zwischen Korund und Edelstahl Strahlmitteln macht die Unterschiede deutlich:

Viel Staub - viel Abfall

Beim Strahlen mit Normalkorund werden große Mengen an Staub und Feinstaub freigesetzt, da das Korn schnell in kleinste Teile fragmentiert. Dabei entstehen hohe Schwebstaubkonzentrationen und intensive Staubniederschläge, die die Strahlarbeiten, das Strahlergebnis und die Prozessumgebung stark beeinträchtigen und stören können. Die massiven Staub- und Abfallmengen erfordern eine leistungsstarke Filteranlage, die eine mindestens 80-fache Luftwechselrate realisiert und gleichzeitig über eine großzügige Filterfläche verfügt, um die Filterflächenbelastung gering zu halten.

Normalkorund verzeichnet einen Materialverlustrate von 5 % bis 10 % pro Strahlzyklus, was 10 bis 20 möglichen Strahlzyklen entspricht. Bei einem Strahlkesseldurchsatz von 600 kg pro Stunde fallen somit beachtliche 30 kg bis 60 kg an Staub, Abfall und Verbrauch an. So sind vor allem leistungsorientierte Strahlprozesse, die mit hoher Strahlintensität geführt werden oder große Stückzahlen und Flächenleistungen erfordern, mit erhebliche Kosten- und Umweltbelastungen verbunden.

Die negative Kaskade , die durch die geringe Bruchfestigkeit und Standzeit ausgelöst wird, kann durch den Einsatz eines kantigen Edelstahlstrahlmittels ausgeschlossen werden. Eine durchdachte Strahlmittelauswahl spart also nicht nur Kosten, sondern verbessert auch spürbar und umfassend die Sauberkeit: beim Strahlen, auf den Oberflächen und am gesamten Arbeitsplatz.

Immer scharf und aggressiv

Normalkorund ist sprödhart, hochabrasiv und wird bevorzugt für Arbeiten eingesetzt, die einen maximalen Materialabtrag erfordern, wie Trennen, Schleifen oder Strahlen. Dadurch ist Normalkorund ein extrem scharfes und sehr universell einsetzbares Strahlmittel, das Untergründe schnell reinigt und intensiv aufraut.

Das aggressive Strahlverhalten ist jedoch mit einem ebenso aggressiven Verschleißverhalten verbunden, das bis zum Ende der Standzeit anhält. Dabei spielt neben der hohen Härte auch das besondere Bruch- und Splitterverhalten eine wichtige Rolle, das immer wieder neue Bruchstücke mit scharfen Schneidkanten hervorbringt. Die stark abrasive Verschleißwirkung tritt überall dort auf, wo die Bruchstücke mit hoher Reibungskraft entlang schleifen. Besonders betroffen davon sind Strahldüsen, Strahl- und Förderschläuche sowie Fliehkraftabscheider (Zyklone). So erreichen hochverschleißfeste Borcarbid-Strahldüsen mit Normalkorund Standzeiten von 400 bis 500 Stunden. Bei kantigem Edelstahlstrahlmittel werden dagegen 1.500 bis 2.000 Strahlstunden erreicht und auch die Standzeit der Strahlschläuche verdreifacht sich erfahrungsgemäß.

Strahlsysteme für Korund: Druckstrahlen oder Schleuderstrahlen

Der außerordentlich hohe Verschleiß an Strahlmittel und Anlagentechnik beschränkt den Einsatz von Korund auf Strahlsysteme, bei denen Druckluft als Träger- und Beschleunigungsmedium genutzt wird. In durchsatzstarken Schleuderrad-Strahlanlagen, die eine große Menge an Strahlmittel elektromechanisch „airless“ beschleunigen und abwerfen und dadurch deutliche Leistungsvorteile bieten, ist der Einsatz von Normalkorund aus technischen wirtschaftlichen Gründen nicht zu empfehlen. Die Kombination von Schleuderradtechnik und Edelstahlstrahlmittel ermöglicht dem Anwender eine signifikante Steigerung der Produktivität und eine Reduzierung der Betriebskosten, sofern die zu strahlenden Teile eine einfache Geometrie aufweisen und für das Strahlmittel gut zugänglich sind.

Einsatzgebiete von Normalkorund

Als Strahlmittel wird Normalkorund für eine Vielzahl von Strahlaufgaben auf den unterschiedlichsten Werkstoffen eingesetzt:

Strahlaufgaben:

- Reinigen und Aufrauen

- Entrosten und Entzundern

- Gussputzen und Entsanden

- Entlacken und Entschichten

- Entgraten und Verrunden

- Mattieren

Anwendungen:

- Niedrig- und hochlegierte Stähle

- Nichteisenmetalle

- Beton- und Natursteine, Keramik

- Kunststoffe und Verbundmaterial

- Glas und Holz

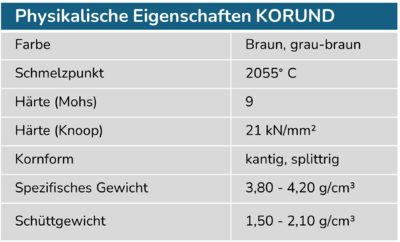

Physikalische Eigenschaften von Normalkorund

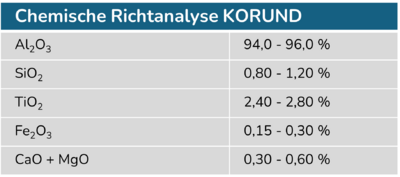

Chemische Richtanalyse von Normalkorund

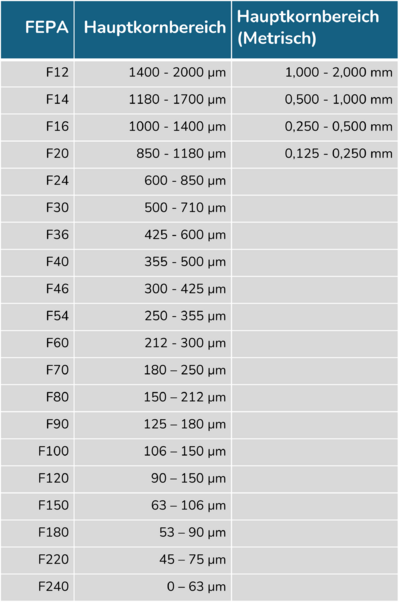

Korngrössen

Brauner Normalkorund wird nach der europäischen Norm FEPA F für Schleifmittelkörper klassiert, aber auch in metrischen Abmessungen angeboten.

Herstellung von Korund

Synthetischer Normalkorund wird aus kalziniertem Bauxitgestein mit hohem Aluminiumoxidgehalt gewonnen. Dazu wird in einem elektrothermischen Reduktionsprozess das Aluminiumoxid aus dem Bauxit extrahiert. Das Schmelzen erfolgt bei Temperaturen von über 2000° C in Lichtbogenöfen und ist entsprechend energieintensiv. Normalkorund gehört herstellungsbedingt zur Familie der Elektro-Korunde (ELK).

Andere Bauxitbegleiter in der Korundschmelze, wie Eisenoxid und Siliziumoxid, werden durch die Zugabe von Koks und Eisenspänen ebenfalls reduziert und setzen sich als Ferrosilizium am Ofenboden ab. Das Ferrosilizium wird zur Herstellung von Normalkorund FeSi verwendet, der aus einem mineralischen Anteil Normalkorund und einem metallischen Anteil Ferrosilizium besteht.

Im Anschluss wird die Korundschmelze in Blockformen abgegossen, damit sie über mehrere Tage hinweg abkühlen und erstarren kann. Die Korundblöcke werden in Brechern und Mühlen zu Granulaten zerkleinert und durchlaufen weitere Reinigungsschritte. Im Anschluss wird der Korund gesiebt und in Korngrößen klassiert.