Corindon normal - Grenaille à base d'alumine

Le corindon normal est un abrasif réutilisable à base d'oxyde d'aluminium α. Cet abrasif à arêtes vives est polyvalent et, grâce à sa teneur en oxyde de titane, il est légèrement plus résistant et durable que le corindon noble hautement pur. Il se distingue par sa dureté exceptionnelle : il est le quatrième matériau le plus dur après le diamant.

Avantages et inconvénients du corindon

HAUTE PERFORMANCE – CONSOMMATION ÉLEVÉE

Le corindon normal est un abrasif minéral à haut pouvoir d'abrasion et à effet abrasif. Son extrême dureté et sa forme polygonale en font un abrasif très agressif et performant qui rend les surfaces intensément rugueuses et les nettoie en profondeur. Cela permet d'obtenir des rendements élevés, mais aussi de sabler des pièces et des surfaces même très dures. Comme tous les matériaux céramiques, le corindon normal est dur et donc cassant. En raison de son manque de ténacité et de déformabilité, il réagit très rapidement aux chocs par une rupture fragile et une défaillance du matériau. La désagrégation des grains commence après seulement quelques cycles de sablage et progresse rapidement, tandis que les abrasifs anguleux en acier inoxydable ne se fatiguent et ne s'usent que très lentement.

La désagrégation rapide des grains entraîne un taux de rupture et de dégradation élevé du corindon, qui devient rapidement fin lors du sablage et atteint très rapidement sa limite d'usure. Pour un sablage stable sur le plan technique et économique, l'abrasif usé doit donc être éliminé et remplacé rapidement, ce qui entraîne des quantités élevées de consommation et de déchets.

Une comparaison entre le corindon et les abrasifs en acier inoxydable met en évidence les différences :

BEAUCOUP DE POUSSIÈRE ET DE DÉCHETS

Le sablage avec du corindon standard libère de grandes quantités de poussière et de particules fines, car les grains se fragmentent rapidement en minuscules particules. Il en résulte des concentrations élevées de poussières en suspension et des dépôts de poussière importants qui peuvent nuire considérablement au travail de sablage, au résultat et à l'environnement de travail. Les quantités massives de poussière et de déchets nécessitent un système de filtration puissant qui assure un taux de renouvellement d'air d'au moins 80 fois et dispose en même temps d'une surface filtrante généreuse afin de maintenir la charge sur les filtres à un faible niveau.

Le corindon normal présente un taux de perte de matière de 5 % à 10 % par cycle de sablage, ce qui correspond à 10 à 20 cycles de sablage possibles. Avec un débit de grenaille de 600 kg par heure, cela représente une quantité considérable de 30 à 60 kg de poussière, de déchets et de consommables. Ainsi, les processus de grenaillage axés sur les performances, qui sont réalisés avec une intensité de grenaillage élevée ou qui nécessitent de grandes quantités et des rendements élevés, entraînent des coûts et des impacts environnementaux considérables.

La cascade d' s négatives , provoquée par la faible résistance à la rupture et la durée de vie réduite, peut être évitée en utilisant un abrasif angulaire en acier inoxydable. Un choix judicieux de l'abrasif permet donc non seulement de réduire les coûts, mais aussi d'améliorer sensiblement et globalement la propreté : lors du sablage, sur les surfaces et sur l'ensemble du lieu de travail.

TOUJOURS TRANCHANT ET AGRESSIF

Le corindon normal est cassant, très abrasif et est utilisé de préférence pour les travaux qui exigent un enlèvement maximal de matière, tels que le tronçonnage, le meulage ou le sablage. Le corindon normal est donc un abrasif extrêmement tranchant et très polyvalent qui nettoie rapidement les surfaces et les rend rugueuses.

Son comportement agressif lors du sablage s'accompagne toutefois d'une usure tout aussi agressive qui persiste jusqu'à la fin de sa durée de vie. Outre sa dureté élevée, son comportement particulier à la rupture et à l'écaillage joue également un rôle important, car il produit sans cesse de nouveaux fragments aux arêtes vives. L'effet d'usure fortement abrasif se produit partout où les fragments frottent avec une force de friction élevée. Les buses de sablage, les tuyaux de sablage et de transport ainsi que les séparateurs centrifuges (cyclones) sont particulièrement touchés. Ainsi, les buses de sablage en carbure de bore hautement résistantes à l'usure avec corindon standard atteignent une durée de vie de 400 à 500 heures. Avec des abrasifs anguleux en acier inoxydable, on atteint en revanche 1 500 à 2 000 heures de sablage et, d'après notre expérience, la durée de vie des tuyaux de sablage est triplée.

SABLAGE PAR PROJECTION OU PAR CENTRIFUGATION

L'usure extrêmement élevée des abrasifs et des équipements limite l'utilisation du corindon aux systèmes de sablage qui utilisent l'air comprimé comme fluide porteur et accélérateur. Dans les installations de sablage à turbine à haut débit, qui accélèrent et projettent électromécaniquement une grande quantité d'abrasif « sans air » et offrent ainsi des avantages significatifs en termes de performances, l'utilisation de corindon standard n'est pas recommandée pour des raisons techniques et économiques. La combinaison de la technologie à turbine et des abrasifs en acier inoxydable permet à l'utilisateur d'augmenter considérablement sa productivité et de réduire ses coûts d'exploitation, à condition que les pièces à grenailler présentent une géométrie simple et soient facilement accessibles pour l'abrasif.

DOMAINES D'APPLICATION

Le corindon normal est utilisé comme abrasif pour une multitude de tâches de sablage sur les matériaux les plus divers :

Tâches de sablage:

- Nettoyage et grenaillage

- Dérouillage et décalaminage

- Nettoyage de pièces moulées et dessablage

- Décapage de peinture et de revêtements

- Ébavurage et arrondissement

- Matifier

Application:

- Aciers faiblement et fortement alliés

- Métaux non ferreux

- Béton et pierres naturelles, céramique

- Plastiques et matériaux composites

- Verre et bois

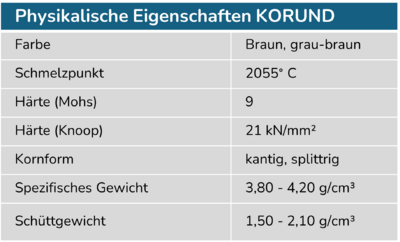

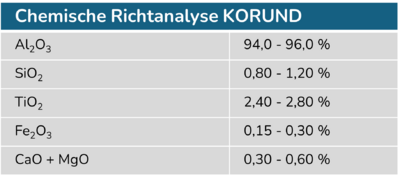

PROPRIÉTÉS PHYSIQUES ANALYSE CHIMIQUE

Analyse chimique directionnelle du corindon normal

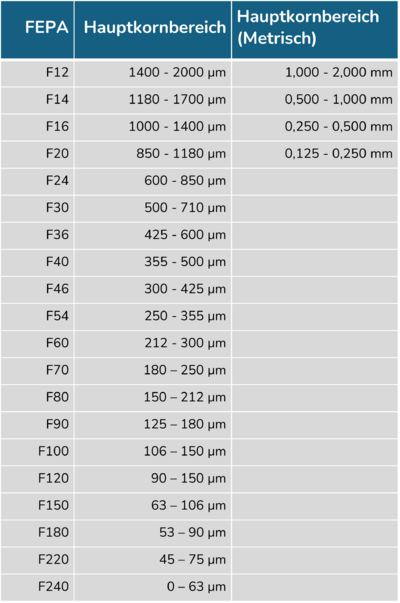

GRANULOMÉTRIE

Le corindon brun normal est classé selon la norme européenne FEPA F pour les abrasifs, mais il est également proposé en tailles métriques.

FABRICATION

Le corindon synthétique normal est obtenu à partir de bauxite calcinée à forte teneur en oxyde d'aluminium. L'oxyde d'aluminium est extrait de la bauxite au cours d'un processus de réduction électrothermique. La fusion s'effectue à des températures supérieures à 2000 °C dans des fours à arc électrique et est donc très énergivore. En raison de son procédé de fabrication, le corindon normal appartient à la famille des corindons électro-frittés (ELK).

D'autres composés de la bauxite présents dans la fonte de corindon, tels que l'oxyde de fer et l'oxyde de silicium, sont également réduits par l'ajout de coke et de copeaux de fer et se déposent sous forme de ferrosilicium au fond du four. Le ferrosilicium est utilisé pour la fabrication de corindon normal FeSi, qui se compose d'une partie minérale de corindon normal et d'une partie métallique de ferrosilicium.

La corundum fondu est ensuite coulé dans des moules afin de refroidir et de se solidifier pendant plusieurs jours. Les blocs de corundum sont broyés dans des concasseurs et des moulins pour obtenir des granulés, puis soumis à d'autres étapes de purification. Le corundum est ensuite tamisé et classé selon la taille des grains.