Corindón normal - abrasivo a base de óxido de aluminio

El óxido de aluminio es un abrasivo de chorreado reutilizable a base de α-óxido de aluminio. Este abrasivo de bordes afilados es versátil y, gracias a su contenido en óxido de titanio, es algo más duro y duradero que el óxido de aluminio de gran pureza. Su dureza es excepcional: es el cuarto material más duro después del diamante.

Ventajas e inconvenientes del corindón

Alto rendimiento - alto consumo

El óxido de aluminio es un abrasivo mineral con un alto índice de eliminación y efecto abrasivo. Su extrema dureza y su forma poligonal lo convierten en un abrasivo muy agresivo y potente que desbasta y limpia intensamente las superficies. Esto permite un alto rendimiento superficial, pero también el granallado de piezas y superficies de por sí muy duras. Como todos los materiales cerámicos, el óxido de aluminio es duro y, por tanto, quebradizo. Debido a su falta de tenacidad y maleabilidad, reacciona muy rápidamente a la tensión de impacto con fractura frágil y fallo del material. La desintegración del grano se produce tras unos pocos ciclos de granallado y progresa rápidamente, mientras que las granallas angulares de acero inoxidable sólo se fatigan y desgastan muy lentamente.

La desintegración del grano a gran velocidad provoca una elevada tasa de rotura y degradación en el corindón, de modo que éste se vuelve rápidamente de grano fino durante el granallado y alcanza su límite de desgaste en muy poco tiempo. Por tanto, para que el granallado sea técnica y económicamente estable, el abrasivo desgastado debe retirarse y sustituirse rápidamente, lo que conlleva un elevado consumo y una gran cantidad de residuos.

Una comparación entre los abrasivos de corindón y los de acero inoxidable deja claras las diferencias:

Mucho polvo, muchos residuos

El granallado con óxido de aluminio libera grandes cantidades de polvo y polvo fino, ya que el grano se fragmenta rápidamente en trozos diminutos. El resultado son altas concentraciones de polvo en suspensión y una intensa precipitación de polvo, que pueden perjudicar y perturbar gravemente el trabajo de chorreado, el resultado del chorreado y el entorno del proceso. Las enormes cantidades de polvo y residuos requieren un sistema de filtrado de alto rendimiento que realice un intercambio de aire de al menos 80 veces y que, al mismo tiempo, tenga una gran superficie de filtrado para mantener baja la carga de la superficie de filtrado.

El corindón normal tiene una tasa de pérdida de material del 5 % al 10 % por ciclo de granallado, lo que corresponde a entre 10 y 20 ciclos de granallado posibles. Con un rendimiento del recipiente de granallado de 600 kg por hora, se generan entre 30 kg y 60 kg de polvo, residuos y consumo. Esto significa que los procesos de chorreado orientados al rendimiento, en particular, que se llevan a cabo con una gran intensidad de chorreado o que requieren grandes cantidades y salidas de superficie, están asociados a costes e impactos medioambientales considerables.

La cascada negativa provocada por la baja resistencia a la rotura y vida útil puede eliminarse utilizando un abrasivo angular de acero inoxidable. Una selección bien estudiada de la granalla no sólo ahorra costes, sino que también mejora notable y ampliamente la limpieza: durante el chorreado, en las superficies y en todo el lugar de trabajo.

Siempre afilado y agresivo

El óxido de aluminio es quebradizo-duro, muy abrasivo y se utiliza preferentemente para trabajos que requieren la máxima eliminación de material, como el corte, el amolado o el granallado. Esto convierte al óxido de aluminio en un abrasivo extremadamente afilado y de aplicación muy universal que limpia rápidamente y desbasta intensamente las superficies.

Sin embargo, el agresivo comportamiento de granallado va asociado a un comportamiento de desgaste igualmente agresivo que dura hasta el final de la vida útil. Además de la elevada dureza, aquí también desempeña un papel importante el comportamiento especial de fractura y astillamiento, que produce constantemente nuevos fragmentos con filos cortantes. El efecto de desgaste altamente abrasivo se produce allí donde los fragmentos se muelen con una elevada fuerza de fricción. Las boquillas de chorreado, las mangueras de chorreado y transporte y los separadores centrífugos (ciclones) se ven especialmente afectados. Las toberas de chorreado de carburo de boro altamente resistentes al desgaste con corindón normal, por ejemplo, alcanzan vidas útiles de 400 a 500 horas. En cambio, con granalla angular de acero inoxidable se consiguen entre 1.500 y 2.000 horas de chorreado, y la experiencia ha demostrado que también se triplica la vida útil de las mangueras de chorreado.

Sistemas de granallado para el corindón: granallado a presión o granallado centrífugo

El desgaste extraordinariamente elevado del abrasivo de chorreado y de la tecnología del sistema limita el uso del óxido de aluminio a los sistemas de chorreado en los que se utiliza aire comprimido como medio portador y de aceleración. En los sistemas de granallado con turbina de alto rendimiento, que aceleran y expulsan electromecánicamente una gran cantidad de abrasivo «sin aire» y ofrecen así importantes ventajas de rendimiento, no se recomienda el uso de óxido de aluminio por razones técnicas y económicas. La combinación de la tecnología de granallado con turbina y el abrasivo de acero inoxidable permite al usuario aumentar significativamente la productividad y reducir los costes de explotación, siempre que las piezas a granallar tengan una geometría sencilla y sean fácilmente accesibles para el abrasivo.

Ámbitos de aplicación del óxido de aluminio

El óxido de aluminio se utiliza como abrasivo para diversas tareas de granallado en una amplia gama de materiales:

Tareas de voladura:

- Limpieza y desbaste

- Eliminación de óxido y desincrustación

- Desguace y eliminación de arena

- Despintado y decapado

- Desbarbado y redondeo

- Acabado mate

Aplicaciones:

- Aceros de baja y alta aleación

- Metales no ferrosos

- Hormigón y piedra natural, cerámica

- Plásticos y materiales compuestos

- Vidrio y madera

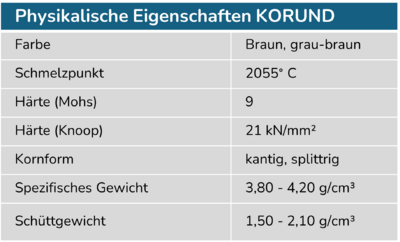

Propiedades físicas del óxido de aluminio

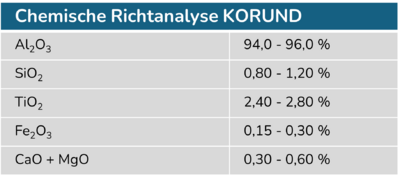

Análisis químico direccional del óxido de aluminio

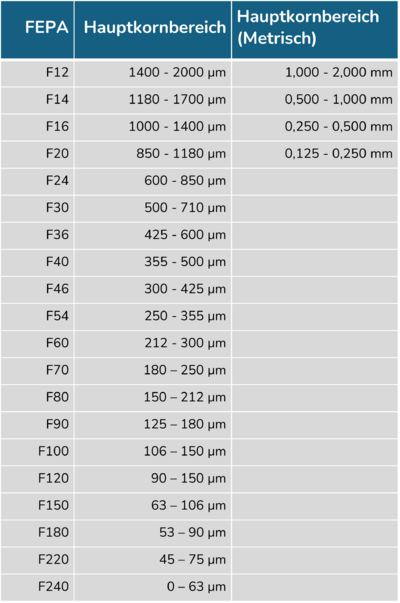

Granulometría

El óxido de aluminio marrón está clasificado según la norma europea FEPA F para medios abrasivos, pero también está disponible en dimensiones métricas.

Producción de corindón

El corindón sintético normal se obtiene a partir de roca de bauxita calcinada con un alto contenido en óxido de aluminio. El óxido de aluminio se extrae de la bauxita mediante un proceso de reducción electrotérmica. La fusión tiene lugar a temperaturas de más de 2.000° C en hornos de arco eléctrico y, en consecuencia, consume mucha energía. Por su proceso de producción, el corindón normal pertenece a la familia del electrocorindón (ELC).

Otros compañeros de la bauxita en la masa fundida del corindón, como el óxido de hierro y el óxido de silicio, también se reducen mediante la adición de coque y limaduras de hierro y se depositan como ferrosilicio en el suelo del horno. El ferrosilicio se utiliza para producir óxido de aluminio FeSi, que consta de un componente mineral de óxido de aluminio y un componente metálico de ferrosilicio.

A continuación, el corindón fundido se vierte en moldes de bloques para que se enfríe y solidifique durante varios días. Los bloques de corindón se trituran en gránulos en trituradoras y molinos y se someten a otras fases de limpieza. A continuación, el corindón se tamiza y se clasifica por tamaños de grano.