Abrasivo normal de óxido de aluminio

L'ossido di alluminio è un abrasivo riutilizzabile per la sabbiatura a base di ossido di α-alluminio. Questo abrasivo a spigoli vivi è versatile e, grazie al suo contenuto di ossido di titanio, è un po' più duro e resistente dell'ossido di alluminio ad alta purezza. La sua durezza è eccezionale: è il quarto materiale più duro dopo il diamante.

Ventajas e inconvenientes del corindón

ALTE PRESTAZIONI - ALTI CONSUMI

Il corindone normale è un abrasivo minerale con un'elevata capacità di rimozione ed effetto abrasivo. La sua estrema durezza e la sua forma poligonale lo rendono un abrasivo molto aggressivo ed efficace che irruvidisce e pulisce intensamente le superfici. Ciò consente un'elevata resa superficiale, ma anche la sabbiatura di pezzi e superfici di elevata durezza. Come tutti i materiali ceramici, il corindone normale è duro e quindi fragile. A causa della sua mancanza di tenacità e deformabilità, reagisce molto rapidamente agli impatti con fratture fragili e rottura del materiale. La disintegrazione dei grani inizia dopo pochi cicli di sabbiatura e progredisce rapidamente, mentre gli abrasivi angolari in acciaio inossidabile si affaticano e si usurano molto lentamente.

La disintegrazione dei grani ad alta velocità provoca un alto tasso di rottura e degradazione del corindone, che diventa rapidamente a grana fine durante la sabbiatura e raggiunge il suo limite di usura in un tempo molto breve. Pertanto, per una sabbiatura tecnicamente ed economicamente stabile, l'abrasivo usurato deve essere rapidamente rimosso e sostituito, il che comporta un consumo elevato e una grande quantità di rifiuti.

Un confronto tra gli abrasivi in ossido di alluminio e quelli in acciaio inossidabile rivela le differenze:

MOLTA POLVERE E DETRITI

La normale sabbiatura al corindone rilascia grandi quantità di polvere e particelle fini, poiché il grano viene rapidamente frammentato in particelle molto piccole. Ciò comporta un'elevata concentrazione di polvere nell'aria e un'intensa precipitazione di polvere, che può compromettere e disturbare seriamente il lavoro di sabbiatura, il risultato della sabbiatura e l'ambiente di processo. Le enormi quantità di polvere e detriti richiedono un potente sistema di filtraggio che raggiunga un tasso di rinnovo dell'aria di almeno 80 volte e, allo stesso tempo, abbia un'ampia superficie filtrante per mantenere basso il carico sui filtri.

Il corindone normale ha un tasso di perdita di materiale del 5-10% per ciclo di sabbiatura, che corrisponde a 10-20 cicli di sabbiatura possibili. Con una portata della camera di granigliatura di 600 kg all'ora, si generano da 30 a 60 kg di polvere, rifiuti e consumi, una quantità considerevole. Pertanto, i processi di granigliatura orientati alle prestazioni, che vengono eseguiti con un'elevata intensità di granigliatura o che richiedono grandi quantità e rese superficiali, comportano costi e oneri ambientali considerevoli.

La cascata negativa “ ” causata dalla bassa resistenza alla rottura e dalla breve durata di vita può essere evitata utilizzando un abrasivo angolato in acciaio inossidabile. Pertanto, un'attenta selezione dell'abrasivo non solo consente di risparmiare sui costi, ma migliora anche in modo significativo e globale.

SEMPRE AFFILATO Y AGGRESSIVO

Il corindone normale è fragile, altamente abrasivo e viene utilizzato preferibilmente per lavori che richiedono la massima asportazione, come il taglio, la molatura o la granigliatura. Il corindone normale è quindi un abrasivo estremamente tagliente e versatile, che pulisce rapidamente le superfici e le irruvidisce intensamente.

Tuttavia, il suo comportamento abrasivo è accompagnato da un'usura altrettanto aggressiva che si protrae fino alla fine della sua vita utile. Oltre alla sua elevata durezza, è influenzato anche dal suo particolare comportamento di rottura e frantumazione, che genera continuamente nuovi frammenti con spigoli vivi. L'effetto abrasivo si verifica in tutte le aree in cui i frammenti sfregano l'uno contro l'altro con un'elevata forza di attrito. Sono particolarmente colpiti gli ugelli di sabbiatura, i tubi di sabbiatura e di trasporto e i separatori centrifughi (cicloni). Gli ugelli di sabbiatura altamente resistenti all'usura, realizzati in carburo di boro con ossido di alluminio normale, hanno una durata di 400-500 ore. Con gli abrasivi angolari in acciaio inox, invece, si ottengono ore di sabbiatura da 1500 a 2000 ore e, secondo l'esperienza, la durata dei tubi di sabbiatura viene triplicata.

GETTO IN PRESSIONE O GETTO CENTRIFUGO

L'usura estremamente elevata dell'abrasivo e della tecnologia dell'impianto limita l'uso del corindone ai sistemi di sabbiatura in cui l'aria compressa è utilizzata come mezzo di trasporto e accelerazione. L'uso del normale ossido di alluminio è sconsigliato per motivi tecnici ed economici nei sistemi di sabbiatura rotativa ad alte prestazioni, che accelerano e rilasciano elettromeccanicamente una grande quantità di abrasivo “senza aria”, offrendo così evidenti vantaggi in termini di prestazioni. La combinazione della tecnologia delle ruote rotanti e dell'abrasivo in acciaio inossidabile consente all'utente di aumentare significativamente la produttività e ridurre i costi operativi, a condizione che le parti da sabbiare abbiano una geometria semplice e siano facilmente accessibili per l'abrasivo.

AMBITO DI APPLICAZIONE

Il normale ossido di alluminio viene utilizzato come abrasivo per un'ampia gamma di operazioni di sabbiatura su una grande varietà di materiali:

Actividades de voladura:

- Pulizia e sgrossatura

- Rimozione della ruggine e decalcificazione

- Pulizia e dissabbiatura in fonderia

- Decalcificazione e delaminazione

- Sbavatura e arrotondamento

- Finitura opaca

Aplicaciones:

- Acciai basso e alto legati

- Metalli non ferrosi

- Calcestruzzo e pietre naturali, ceramica

- Plastica e materiali compositi

- Vetro e legno

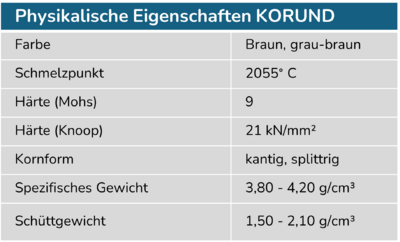

PROPRIETÀ FISICHE

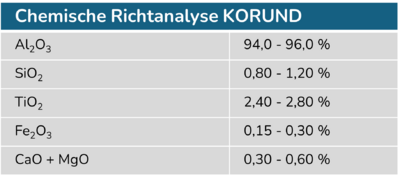

ANALISI CHIMICA

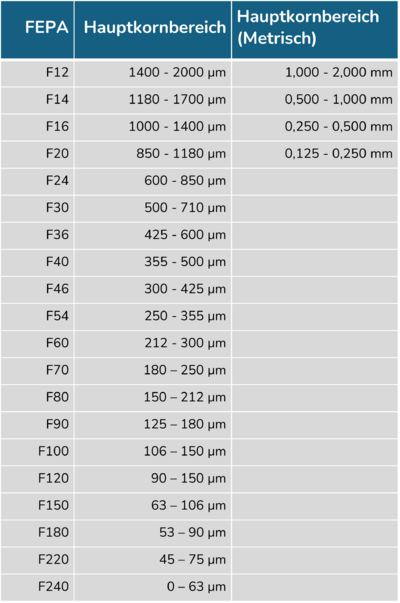

DIMENSIONI DEL GRANO

L'ossido di alluminio marrone normale è classificato secondo lo standard europeo FEPA F per gli abrasivi, ma è disponibile anche in dimensioni metriche.

FABBRICAZIONE

Il corindone sintetico normale si ottiene da rocce di bauxite calcinate con un elevato contenuto di ossido di alluminio. A tale scopo, l'ossido di alluminio viene estratto dalla bauxite mediante un processo di riduzione elettrotermica. La fusione avviene a temperature superiori a 2000 °C in forni elettrici ad arco ed è quindi molto dispendiosa dal punto di vista energetico. A causa del suo processo di produzione, il corindone normale appartiene alla famiglia dei corindoni elettrici (ELK).

Altri componenti della bauxite presenti nel corindone fuso, come l'ossido di ferro e l'ossido di silicio, vengono ridotti dall'aggiunta di coke e limatura di ferro e si depositano sul fondo del forno sotto forma di ferrosilicio. Il ferrosilicio viene utilizzato per produrre il corindone normale FeSi, composto da una parte di corindone normale e da una parte di ferrosilicio metallico.

Il corindone fuso viene poi versato in stampi per essere raffreddato e solidificato per diversi giorni. I blocchi di corindone vengono frantumati in frantoi e mulini fino a diventare granuli, che vengono sottoposti a ulteriori processi di pulizia. Infine, il corindone viene setacciato e selezionato in base alla dimensione dei grani.