Barrido - haces de barrido

El barrido es un tipo especial de chorreado y un método de chorreado eficaz y consolidado para la limpieza suave y el desbaste de material de chorreado sensible, así como de sustratos exigentes. En consecuencia, el material de chorreado y los parámetros del proceso de chorreado por barrido deben estar bien adaptados a la tarea de chorreado, de modo que pueda descartarse que el proceso de chorreado dañe el material de chorreado

¿Qué es la voladura de barrido?

El barrido -también conocido como chorreado de barrido o granallado de barrido- es una variante especialmente suave del proceso de granallado. Las superficies sensibles se limpian de forma selectiva y, al mismo tiempo, se desbastan ligeramente sin dañar el material de base. Este método es ideal para sustratos exigentes, como componentes galvanizados en caliente o revestidos, en los que el chorreado convencional sería demasiado agresivo.

Para que el proceso funcione de forma óptima, los medios de granallado y los parámetros del proceso deben adaptarse con precisión al material de granallado correspondiente. Sólo así se garantiza que la superficie tenga la adherencia deseada para los recubrimientos posteriores, al tiempo que se protege de daños mecánicos.

Barrido de revestimientos de zinc

El barrido ha demostrado su eficacia especialmente en la ejecución de sistemas dúplex, en los que se complementan dos procesos de protección autónomos. Se basan en el galvanizado y en un revestimiento húmedo o en polvo monocapa o multicapa, que juntos forman un sistema de protección contra la corrosión con un periodo de protección muy largo.

El granallado por barrido permite preparar la superficie de forma eficaz y rápida antes del revestimiento, ya que el revestimiento de zinc se limpia y desbasta en un solo paso.

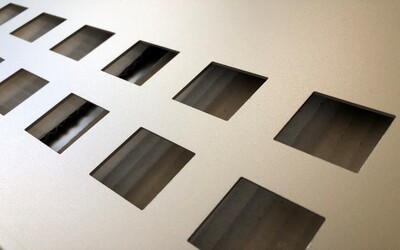

Uno de los principales objetivos del barrido es eliminar los residuos que reducen la adherencia antes de aplicar el revestimiento. Esto incluye las impurezas inherentes al zinc, como el óxido blanco (hidróxido de zinc, óxido de zinc y carbonato de zinc), pero también impurezas extrañas, como cualquier pasivado que se haya aplicado temporalmente como protección contra la corrosión.

Topografía superficial favorable

Al mismo tiempo, la superficie normalmente lisa del revestimiento de zinc se perfila ampliamente y se vuelve ligeramente rugosa por el abrasivo que incide durante el granallado de barrido. La topografía modificada de la superficie y el consiguiente aumento de la superficie total aumentan considerablemente la superficie de contacto entre el zinc y el revestimiento y, por tanto, crean más base adhesiva en la misma superficie. El perfil de rugosidad creado por el barrido también favorece la adhesión mecánica del revestimiento y lo hace menos susceptible a las tensiones de tracción, compresión y desprendimiento.

Recubrimientos en polvo para casos especiales

La ampliación de la superficie por barrido también favorece la desgasificación de residuos volátiles de aire e hidrógeno, que suelen quedar incrustados en los revestimientos galvanizados en caliente por capas. Esto se debe a que el proceso de reticulación termoquímica de los recubrimientos en polvo, que se realiza a altas temperaturas, favorece su salida y puede alterar gravemente la estructura del recubrimiento en forma de burbujas, cráteres y poros.

Los fallos en la estructura de la capa no son sólo un problema decorativo, sino que a menudo provocan un debilitamiento considerable de la capa protectora orgánica dentro del sistema dúplex. Esto se debe a que los medios corrosivos pueden penetrar a través de dichas zonas dañadas, alcanzar la galvanización y desencadenar un ataque de corrosión. El óxido blanco que se forma se expande en superficie y volumen, se infiltra cada vez más en el revestimiento y, en consecuencia, provoca una pérdida de adherencia.

Un recocido adicional tras el granallado de barrido puede favorecer aún más el proceso de desgasificación.

Independientemente de que los residuos gaseosos puedan escapar del sustrato de zinc presente, siempre existe el riesgo, incluso con bolsas de óxido blanco que permanezcan en la superficie, de que el óxido blanco se descomponga en agua, CO₂ y SO₂ al hornear el revestimiento en polvo, formando burbujas y provocando el levantamiento del revestimiento. Estas impurezas existentes pueden eliminarse eficaz y eficientemente mediante el barrido si éste se realiza de forma adecuada y profesional.

El revestimiento de zinc

El propio revestimiento de zinc, como parte integrante del sistema de protección dúplex, debe quedar intacto después del granallado de barrido y debe tener la menor pérdida de espesor de revestimiento posible. El requisito previo para ello es, en primer lugar, un revestimiento de zinc de alta calidad con un espesor de capa suficiente, en el que el propio revestimiento de zinc tenga muy buenas propiedades adhesivas y cohesivas. De lo contrario, la capa de zinc puede desprenderse del sustrato de acero incluso con un barrido profesional, -aquí son especialmente críticas las zonas de los bordes-, o pueden producirse fracturas cohesivas dentro del revestimiento de zinc.

La pérdida de zinc causada por el barrido debe tenerse en cuenta a la hora de galvanizar, ya que la duración protectora de la galvanización viene determinada principalmente por su propio espesor de capa. Así, el espesor de capa de una galvanización en caliente debe ser ≥100µ antes del barrido, si el material galvanizado lo permite (véase DIN EN ISO 1461), de forma que se siga garantizando un espesor mínimo de 85µ después del granallado de barrido. La eliminación de zinc medida después del granallado es, en el mejor de los casos, inferior a 10µ y no debe superar los 15µ en ningún caso.

Nivel de preparación de la superficie

El aspecto del revestimiento de zinc debe ser homogéneamente mate o mate seda (granallado con rueda) después del barrido.

Los índices de rugosidad, medidos con un palpador, tras el proceso de granallado por barrido son:

Rz - profundidad de rugosidad media: 25,0 - 50,0µ

Ra - valor de rugosidad aritmética central: 4,0 - 6,5µ

RPc - recuento de picos normalizado: >40".

Ejecución del proceso

Para el chorreado por barrido de revestimientos galvanizados en caliente, los siguientes parámetros y medios de chorreado han demostrado su eficacia en la práctica:

Granulometría [mm]

Presión de granallado [bar]

Velocidad [rpm]

Recubrimiento de zinc

0,10 - 0,50

2,0 - 3,0

-

Aspecto mate uniforme, eliminación de zinc máx. 10-15µ

0,30 - 0,80

-

1.700 - 2.200

Aspecto satinado uniforme, eliminación de zinc máx. 10-15µ.

Galvanización en banda - Galvanización Sendzimir

Cuando se prepara la superficie de chapa de acero galvanizado Sendzimir con un espesor de capa bajo (5-40µ), debe examinarse caso por caso hasta qué punto el granallado de barrido puede ser un método de preparación adecuado. En cualquier caso, los parámetros de barrido deben ajustarse aún más al material que se va a granallar. La idoneidad básica y los parámetros de proceso necesarios pueden determinarse y especificarse en ensayos de granallado

Preparación de la superficie del acero inoxidable

El chorreado por barrido suave también es muy adecuado para limpiar chapas de acero inoxidable de paredes finas y, en su mayoría, muy lisas y, al mismo tiempo, prepararlas para su recubrimiento o pegado. El barrido de la superficie consigue aquí unas condiciones muy mejoradas al eliminar temporalmente la capa protectora oxídica natural del acero inoxidable y ampliar su superficie. Los sustratos especialmente críticos, como los cordones de soldadura, también pueden tratarse muy eficazmente mediante barrido.

General

Como ya se ha mencionado, el granallado por barrido es un método de preparación eficaz y eficiente, además de seguro, siempre que el barrido se realice de forma adecuada y profesional. En primer lugar, el granallado por barrido se basa en los mismos principios operativos que los conocidos en los procesos de granallado convencionales. Sin embargo, en muchos casos, la adopción de los parámetros de granallado habituales provocaría daños irreversibles en el material a granallar o en el sustrato. Por ejemplo, deformación de la pieza, desprendimiento de material y astillado en el caso de sustratos sensibles o valores de rugosidad demasiado elevados que imposibilitan el procesamiento posterior.

Para el barrido, debe reducirse significativamente la energía del grano y, por tanto, la intensidad del chorro. Esto se consigue reduciendo la masa del grano y/o reduciendo la velocidad del grano utilizando abrasivos más finos y seleccionando una velocidad de salida o de descarga más baja.

Tecnología de voladura utilizable

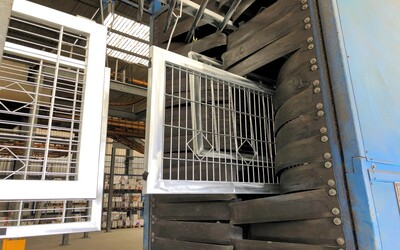

El granallado de barrido puede realizarse tanto en granalladoras de aire comprimido como en granalladoras de turbina. Sin embargo, en los sistemas de granallado por turbina existen dos restricciones relacionadas con el proceso de barrido, a saber, la geometría del material de granallado y la elección del medio de granallado.

El éxito del granallado de barrido en las granalladoras de turbina requiere que las piezas a granallar tengan un diseño sencillo y sean fácilmente accesibles para el abrasivo, ya que las unidades de eyección están fijas en su posición y permiten pocas opciones de ajuste con respecto a la eyección del abrasivo. Con geometrías de piezas complejas, el efecto deseado del barrido puede perderse fácilmente si el chorro de la turbina no alcanza o alcanza insuficientemente zonas parciales del material granallado

A la hora de seleccionar la granalla, debe tenerse en cuenta que, en el estado actual de la técnica, la granalla mineral (corindón, granate, vidrio roto o escoria) no puede utilizarse en sistemas de granallado con turbina. Esta circunstancia debe tenerse en cuenta si se desea barrer grandes rendimientos superficiales o cantidades de forma económica y ecológica. Sin embargo, el barrido mediante tecnología de rueda centrífuga se puede realizar muy fácilmente con abrasivos angulares de acero inoxidable y ya está establecido desde hace muchos años.

En cambio, el barrido con sistemas de chorreado de aire comprimido apenas está sujeto a restricciones técnicas. Gracias al guiado manual de la tobera de chorreado, el proceso es muy variable y, por tanto, fácilmente adaptable para el usuario. En este caso, pueden utilizarse todos los abrasivos recomendados para el chorreado por barrido, aunque el abrasivo de acero inoxidable también ofrece grandes ventajas económicas y ecológicas gracias a su excepcional vida útil.